|

ЛАМИНИРОВАННАЯ ДСП ЛДСП, ДСП для полок и отбойные доски наш телефон: +7(915)374-19-79 |

|

|

|

МИНИСТЕРСТВО ЛЕСНОЙ, ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ И

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Длина |

Ширина |

Толщина |

|||

|---|---|---|---|---|---|

|

Номин. |

Пред. отклон. |

Номин. |

Пред. отклон. |

Номин. |

Пред. отклон. |

|

3500 |

± 5,0 |

1750 |

± 3,0 |

От 10,5 до 19,5 включит. С градацией через 1 |

+0,6 -0,3 |

Примечание: допускается, по согласованию с потребителем, изготавливать плиты других размеров, неуказанных в табл. 1.

1.1.4. Покрытия, согласно ОСТ 13-27-82 подразделяют по внешнему виду на одноцветные (ОЦ) и с печатным рисунком (ПР); по степени блеска - на глянцевые (Г) и матовые (М).

В зависимости от наличия дефектов покрытия бывают 1 и2 сортов.

1.1.5. В зависимости от назначения плиты в следующих исполнениях:

с односторонней облицовкой (О) и двусторонней (Д). При двусторонней облицовке качество покрытия определяется отдельно.

1.1.6. Условное обозначение плит должно состоять из обозначения исполнения плит, обозначений характеристик покрытия (внешнего вида, степени блеска), класса эмиссии формальдегида плиты -основы и

обозначения настоящих технических условий.

Для плит, имеющих разное качество покрытия на лицевой стороне и оборотной поверхностях качественные характеристики покрытия обозначают дробью, где в числителе ставится сорт покрытия лицевой

поверхности, а в знаменателе - сорт покрытия оборотной поверхности.

Пример обозначения плит, облицованных пленками на основе термореактивных полимеров ч печатным рисунком, с двухсторонней облицовкой, матовым покрытием, с качеством лицевой поверхности 1 сорта и

оборотной 2 сорта, изготовленных из древесностружечных плит класса эмиссии формальдегида Е2:

Плиты ПР ДМ 1/2 Е2 ТУ 13-0260215-02-87

1.2. Характеристика плит.

1.2.1. Цвет и рисунок облицованного покрытия или его отсутствие должны соответствовать образцам, согласованным с потребителем.

1.2.2. Предельные отклонения размеров плит не должны превышать указанных в табл. 1.

1.2.3. Значения показателей физико-механических свойств плит должны соответствовать указанным в табл. 2.

Таблица 2

|

Наименование показателя |

Норма |

|---|---|

|

Предел прочности при изгибе, МПа, не менее

*) удельное сопротивление нормальному отрыву покрытия, МПа, не менее *) твердость защитно-декоративного покрытия, мкм, не более *) стойкость к повышенной температуре воздуха *) термическая стойкость

**) стойкость к воздействию переменных температур |

0,25

Допускается незначительная потеря

Не допускается изменение

|

|

Примечания: |

|

1.2.4. Качество поверхности плит должно соответствовать нормам, указанным в таблице 3.

Таблица 3

|

Наименование дефекта |

Допустимые величины дефектов |

|

|---|---|---|

|

1 сорт |

2 сорт |

|

|

Царапины или риски |

Царапины или риски не допускаются шириной более 0,2 мм и длиной более 50 мм в количестве более 5 шт. на площади 1 м2 |

Царапины или риски не допускаются шириной более 0,4 мм и длиной более 500 мм в количестве более 5 шт. на площади 1 м2 |

|

Вмятины |

Не допускаются глубиной более 0,2 мм и шириной более 15 мм в количестве более 5 шт. на площади 1 м2 |

Не допускаются глубиной более 0,4 мм и шириной более 50 мм в количестве более 5 шт. на площади 1 м2 |

|

Пятна (включая белесину) |

Не допускаются суммарной площадью более 5 % поверхности плиты |

Не допускаются суммарной площадью более 15 % поверхности плиты |

|

Сдвиг пленки, трещины покрытия, дефекты рисунка и пленки, сколы и отслоения покрытия, свесы пленки |

Не допускаются за исключением зоны, шириной 20 мм по периметру плиты |

|

|

Включение вторичного ламината |

Не допускаются длиной более 30 мм и шириной более 2 мм в количестве более 1 шт. на площади плиты. |

Не допускаются длиной более 50 мм и шириной более 5 мм в количестве более 3 шт. на площади плиты. |

|

Примечание: Плиты с двухсторонней облицовкой, имеющие на одной из сторон дефекты, превышающие указание в таблице 3, переводятся в раздел плит с односторонней облицовкой, сортность плит в этом случае устанавливается по качественным показателям лучшей стороны; дефекты на оборотной стороне в этом случае не регламентируются. |

||

1.2.5. Исполнение плит, характеристика покрытия и его сортность устанавливаются спецификацией потребителя, согласованной с изготовителем.

2. ПРАВИЛА ПРИЕМКИ

2.1. Плиты предъявляют к приемке партиями. Партией считают количество плит одного исполнения, одного рисунка, цвета, качества, сорта, одного класса эмиссии формальдегида плиты-основы, а также одних размеров, изготовленных по одному технологическому режиму и оформленных одним документом о качестве, содержащим:

- Наименование организации, в систему которой входит предприятие-изготовитель;

- Наименование предприятия-изготовителя., его товарный знак (при наличии) и адрес;

- Число плит в партии и их общую площадь в квадратных метрах, определенную с точностью до 0,01 м2;

- Дату изготовления;

- Номер партии;

- Обозначение настоящих технических условий.

2.2. Приемку плит производит отдел технического контроля предприятия-изготовителя.

2.3. Для проверки внешнего вида и размеров отбираются 1 % плит, но не менее 20 шт.

Для физико-механических испытаний отбирают 0,5 % плит от партии, но не менее 3 шт.

2.4. Партия плит считается соответствующей требованиям настоящих технических условий и принимается, если:

- среднее арифметическое значение результатов испытаний физико-механических показателей по каждой плите или значению испытания каждого образца (в случае, когда от плиты отбирают один образец), соответствует требованиям табл. 2;

- результаты контроля геометрических параметров и внешнего вида каждой плиты соответствуют требованиям п.п. 1.1.3; 1.2.4.

Результаты контроля и испытаний выборки считают окончательными и распространяют на всю партию.

2.5. Потребитель имеет право производить контрольную проверку качества плит, соблюдая правила приемки и метолы испытаний, установленные настоящими техническими условиями.

2.6. Приемку плит по количеству производят в квадратных метрах точностью до 1,12 м2.

3. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ.

3.1. Внешний вид плит контролируют визуально, без применения увеличительных оптических средств, сравнивая их с образцами, согласованными между изготовителем и потребителем.

Размеры образцов (200 х 300) мм.

3.2. Длину, ширину и толщину плит контролируют по ГОСТ 10632-77.

3.3. Общие правила отбора, подготовки и проведения испытаний по ГОСТ 10633-89.

3.4. Количество и размеры образцов, отбираемых от каждой попавшей в выборку плиты для физико-механических испытаний приведены в таблице 5.

Таблица 5.

|

Наименование испытания |

Количество образцов |

Размеры образцов, мм |

|---|---|---|

|

Определение предела прочности при изгибе |

8 |

По ГОСТ 10635-78 |

|

Определение предела прочности при растяжении перпендикулярно пласти плиты |

8 |

По ГОСТ 10635-78 |

|

Определение удельного сопротивления нормальному отрыву покрытия |

8 |

60 х 50 |

|

Определение твердости защитно-декоративного покрытия |

1 |

100 х 100 |

|

Определение стойкости к повышенной температуре воздуха |

1 |

250 х 250 |

|

Определение гидротермической стойкости |

2 |

По ГОСТ 9590-76 |

|

Определение термической стойкости |

1 |

По ГОСТ 9590-76 |

|

Определение стойкости к загрязнению веществами хозяйственного и бытового назначения |

2 |

По ГОСТ 9590-76 |

|

Определение стойкости к воздействию переменных температур |

9 |

По ГОСТ 19720-74 |

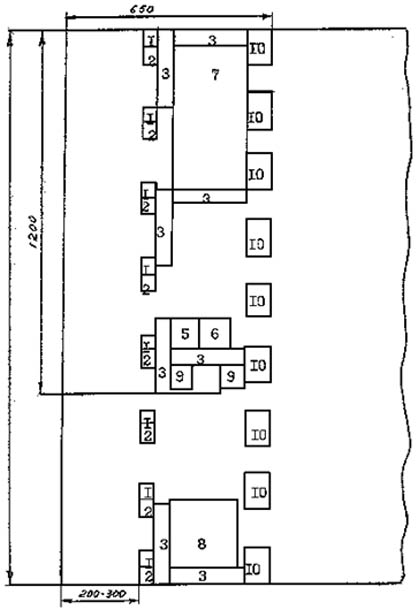

3.5. Пример схемы раскроя плиты на образцы для определения физико-механических показателей приведен в рекомендуемом приложении №1.

3.6. Предел прочности при изгибе определяют по ГОСТ 10638-88.

3.7. Предел прочности при растяжении перпендикулярно пласт плиты определяют по ГОСТ 10636-78.

3.8. Удельное сопротивление нормальному отрыву покрытия определяют в соответствии с приложением 3.

3.9. Твердость защитно-декоративного покрытия определяют по ГОСТ 27326-87 (метод 1) при массе груза для нагружения коромысла 150 г.

3.10. Стойкость к повышенной температуре воздуха определяют в соответствии с приложением 4.

3.11. Гидротермическую стойкость определяют по ГОСТ 9590-76.Допускается помещать образец в колбу без приспособления, указанного в п.4.5.2. ГОСТ 9590-76.

3.12. Термическую стойкость определяют по ГОСТ 9590-76 при температуре воздуха 180О С.

3.13. Стойкость к загрязнению веществами бытового и хозяйственного назначения определяют по ГОСТ 9590-76.

3.14. Стойкость к воздействию переменных температур определяют по ГОСТ 19720-74.

3.15. Степень блеска или матовости покрытия определяют по ГОСТ 16143-01 и сравнением с образцом по п. 3.1.

3.16. Глубину вмятин на покрытии плит определяют при помощи индикатора часового типа марки ИЧ-10 по ГОСТ 577-68, закрепленного в металлической скобе с двумя плоскими опорными поверхностями.

3.17. Площадь пятен на покрытии определяют как сумму площадей отдельных пятен на каждой поверхности. Площадь пятна определяют с точностью до 1 см2 с помощью сетки с квадратными ячейками со стороной 10 мм, нанесенной на прозрачном материале.

3.18. Ширину царапины и рисок определяют с помощью винтового окулярного микрометра МОВ-1-15 по ТУ 3-3.2048-88.

Допускается применение других приборов, обеспечивающих погрешность измерения ширины царапины не более 0,015 мм.

3.19. Для разрешения спорных случаев при определении содержания формальдегида плиты-основы применяют правила отбора образцов, аппаратуру и реактивы, а также проводят испытания и обрабатывают

результаты в соответствии с ГОСТ 27678-88.

Перед проведением испытания заготовки, предусмотренного ГОСТ 27678-88 (п.1.2.) фрезеруют таким образом, чтобы снять полностью слой покрытия и наружный слой плиты на глубину 1,0? 1,5 мм с каждой

пласти. После этого вырезанные из заготовок образцы выдерживают не менее 3-х суток в условиях, установленных ГОСТ 27678-88 (п.1.3.).

4. УПАКОВКА

4.1. Упаковка плит производится в соответствии с "Инструкцией по упаковыванию и транспортированию плит" древесностружечных, облицованных пленками на основе термореактивных полимеров на московском ЭЗДП и Д.

5. МАРКИРОВКА

5.1. На каждую пачку плит при хранении закрепляют этикетку, содержащую:

- наименование или товарный знак предприятия-изготовителя;

- наименование плит и их размеры ;

- число плит в пачке;

- обозначение настоящих технических условий;

- дату изготовления и номер смены;

- штамп отдела технического контроля.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ.

6.1. Плиты хранятся в пачках высотой не более 800 мм. Пачки укладывают горизонтально на ровные поддоны или деревянные бруки-0прокладки сечением не менее 80 х 80 мм, и длиной равной ширине плиты

или не менее ее (но не более, чем на 200 мм).

Допускаемая разность толщин прокладок, используемых для одной пачки, 5 мм.

Бруски-прокладки должны быть уложены поперек пачки; их количество не менее 5 шт.

Расстояние от крайних прокладок до торцов пачки не должно быть более 400 мм.

6.2. Пачки плит допускается укладывать в штабеля, высота которых определяется высотой складских помещений и возможностями грузоподъемных механизмов, при этом бруски - прокладки следует располагать в одних вертикальных плоскостях.

6.3. Плиты хранят в закрытых посещениях, рассортированными по исполнению, качеству поверхности и размерам.

6.4. Плиты перевозят всеми видами транспорта в соответствии с Правилами перевозок грузов, действующими для данного вида транспорта, с обязательным предохранением их от атмосферных осадков и

механических повреждений.

При железнодорожных перевозках размещение и крепление пачек плит производят только в крытых транспортных средствах в соответствии с Техническими условиями погрузки и

крепления грузов, утвержденными Министерством путей сообщения.

Пачки плит при транспортировании должны быть закреплены жесткой стяжкой, исключающей смещение плит друг относительно друга.

Допускается перевозка плит в контейнерах и транспортными пакетами в соответствии с технической документацией, согласованной с соответствующими транспортными

министерствами.

Транспортная маркировка упаковочных мест по ГОСТ 14192-77.

7. ГАРАНТИИ ПОСТАВЩИКА.

7.1. Плиты древесностружечные , облицованные пленками на основе термореактивных полимеров, должны быть приняты техническим контролем предприятия-изготовителя.

Изготовитель

гарантирует соответствие плит требованиям настоящих технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных техническими условиями.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СХЕМА ОТБОРА ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ

ПРИЕМОСДАТОЧНЫХ И СПРАВОЧНЫХ ПОКАЗАТЕЛЕЙ

1 - образцы для определения предела прочности при растяжении перпендикулярно пласти плиты;

2- образцы для определения удельного сопротивления нормальному отрыву покрытия;

3 - образцы для определения предела прочности при статическом изгибе;

4 - образец для определения покоробленности;

5 - образец для определения твердости защитно-декоративного покрытия;

6 - образцы для определения стойкости к загрязнению;

7 - образец для определения стойкости к повышенной температуре;

8 - образец для определения термической стойкости;

9 - образцы для определения гидротермической стойкости;

10 - образцы для определения стойкости к воздействию переменных температур.

ПРИЛОЖЕНИЕ 2

Обязательное

ОПРЕДЕЛЕНИЕ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ ПРИ

НОРМАЛЬНОМ ОТРЫВЕ ПОКРЫТИЯ

1. Аппаратура и материалы

1.1.Испытательная машина по ГОСТ 7855-84 с погрешностью измерения нагрузки не более 1 %

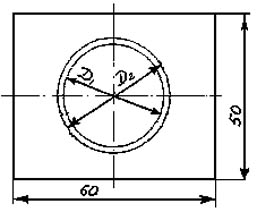

1.2. Сверло пустотелое цилиндрическое по ТУ 2-05-862-82 с внутренним диаметром 25-30 мм.

1.3.Допускается применение другого инструмента для получения кольцевой с внутренним диаметром 25-30 мм и шириной не менее 2 мм.

1.4.Синтетический клей для приклейки испытательной головки к поверхности образца.

1.5.Антиадгезив (вещество, нейтральное к используемому клею, типа парафина, воска, универсальной замазки и др.).

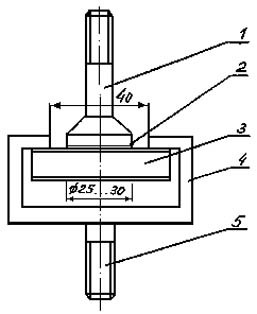

1.6.Приспособление к испытательной машине (чертеж 1).

2. Подготовка образцов.

2.1. В центре поверхности образца делают сверлом кольцевую канавку на глубину, равную толщине покрытия (чертеж 1).

2.2. Полученную кольцевую канавку заполняют антиадгезивом для

предотвращения попадания клея за пределы расчетной площади отрыва.

2.3. К выделенной канавкой площади покрытия приклеивают цилиндрическую испытательную головку равномерно

нанесенным на нее клеем массой от 0.4 до 0,5 г склеивание производят при давлении не более 0,2 МПа. Перед приклейкой испытательной головки покрытие обезжиривают ацетоном.

3. Проведение испытания

3.1. Образец с испытательной головкой устанавливают в измерительной машине так, чтобы головка была расположена симметрично пазу захвата и ее ось совпадала с осью приложения нагрузки испытательной машины.

Чертеж 1: 1 - испытательная головка, 2 - клеевой слой, 3 - образец, 4 - скоба, 5 - переходник

Чертеж 2: Д1=25…30 мм, Д2=Д1 + 4 мм

3.2. Производят нагружение до полного отрыва испытательной головки от образца с постоянной скоростью перемещения подвижного захвата испытательной машины (10 ± 1) мм/мин.

3.3. Не

учитывают результаты испытаний образцов, у которых отрыв покрытия произошел по всей площади испытательной головки или за пределами канавки. В этом случае проводят повторение испытания на заново

изготовленных образцах, если число неучтенных образцов более 2 шт.

4. Обработка результатов

4.1. Удельное сопротивление нормальному отрыву покрытия образца s уд пк(в МПа, вычисляют с точностью до 0,01 МПа по формуле:

где P - разрушающая нагрузка, Н;

F - рабочая площадь испытательной головки, мм2,

определяемая с точностью до 1 мм2.

ПРИЛОЖЕНИЕ 4

Обязательное

ОПРЕДЕЛЕНИЕ СТОЙКОСТИ БУМАЖНОСМОЛЯНЫХ

ПОКРЫТИЙ К ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ ВОЗДУХА

1. Аппаратура

1.1.Для проведения испытания используют термошкаф, обеспечивающий поддерживание температуры 70 ± 2 оС.

2.Подготовка к испытанию

2.1.Острые кромки образцов срезают под 45о на глубину около 3 мм. Снятые фаски обрабатывают абразивной шкуркой № 8-10 так, чтобы отсутствовали заколы покрытия.

2.2.Образцы с обработанными фасками перед испытанием выдерживают в течение 24 ч при температуре (20±2)оС и относительной влажности воздуха (65 ± 2) %.

3. Проведение испытаний

3.1.Образцы помещают в термошкаф при температуре (70 ± 2) оС на 24 ч, затем выдерживают при температуре (20±2)оС в течение 24 ч.

3.2. Производят осмотр образцов с целью обнаружения трещин на поверхности. Осмотр производят под углом (20-30)о к пласти плиты с расстояния 250 мм невооруженным взглядом.

ПРИЛОЖЕНИЕ 5

Перечень документов,

на которые имеются ссылки в ТУ 13-0260215-02-87.

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения, перечисления |

|---|---|

|

ГОСТ 10632-89 ГОСТ 13-27-82 ГОСТ 10635-88 ГОСТ 10636-89 ГОСТ 9590-76 ГОСТ 19720-74 ТУ Ц53.060.002 ГОСТ 16143-81 ГОСТ 577-68 ТУ 3-3.2048-88 Инструкция по упаковке и транспортировке плит, утвержденная главным инженером 05.06.87 г. ГОСТ 14192-77 ГОСТ 7855-84 ТУ 2.05-862-82 ТУ 2-037-329-8 ГОСТ 8284-78 ГОСТ 27736-88 ТУ 3-3.2038-87 ГОСТ 27678-88 ГОСТ 27326-87 |

п.1.1.1. п.1.1.4. п.3.4. (табл. 5) п.3.7. п.3.11. п.3.4. (табл. 5) п.3.4. (табл. 5) п.3.14. п.3.15. п.3.16. п.3.18.

п.4.1. п.6.4. приложение 2, п.1.1. приложение 2, п.1.2. приложение 3, п.1.2. приложение 3, п.1.3. приложение 3, п.1.4. приложение 3, п.1.5. п.3.19. п.3.9. |

ПРИЛОЖЕНИЕ 3

(исключенное из ТУ)

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ЗАЩИТНО-ДЕКОРАТИВНЫХ

БУМАЖНО-СМОЛЯНЫХ ПОКРЫТИЙ

Аппаратура и материалы.

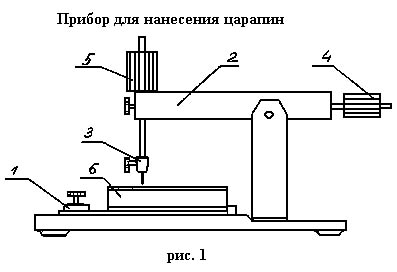

- Прибор типа Клемен Кейля для нанесения царапин (рис. 1).

- Игла алмазная комбинированная по ТУ 2-037-329-8, диаметром 1,5 мм и углом при вершине 50о

- Микроскоп по ГОСТ ТУ 3.3.404-83, ТУ3-3.154-80

- Винтовой окулярный микрометр МОВ-1-15 по ГОСТ 786-77Е. Допускается применение других приборов, обеспечивающих погрешность измерения царапин не более 0,015 мм.

- Объект-микрометр по ГОСТ 7513-75Е (ТУ 3-3.2038-87) с ценою деления 0,01 мм.

Отбор и подготовка образцов.

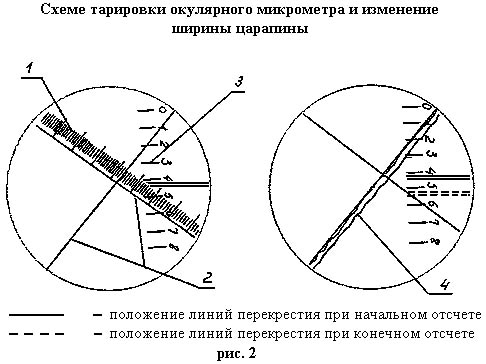

Определение цены деления окулярного микрометра:

- Объект микрометр помещают в поле зрения микроскопа.

- Настраивая микроскоп, добиваются резкого изображения шкалы объект-микрометра.

- Перемещением объект-микрометра или окулярного микрометра добиваются параллельности штрихов объект-микрометра и одной из линий перекрестия окулярного микрометра.

- На шкале объект-микрометра выбирают участок длиной 50 мм. Вертикальную нить окулярного микрометра вращением микрометрического винта последовательно совмещают со штрихами на краях выбранного участка шкалы объект-микрометра и производят соответствующие отсчеты по барабану микровинта.

- Цену деления (К) окулярного микрометра определяют как отношение длины выбранного участка на объект-микрометре к разности отсчета в делениях барабана микровинта окулярного микрометра по формуле:

Где а1 и а2 - соответственно первый и второй отсчеты числа делений по барабану микровинта.

Образцы перед испытанием протирают чистой мягкой тканью.

Проведение испытаний.

- На подвижный столик 1 прибора для царапанья помещают образец до упора в бортик.

- В коромысло 2 закрепляют держатель 3 с алмазной иглой.

- Вращением противовеса 4 уравновешивают коромысло 2 так, чтобы зазор между острием иглы поверхностью образца составил около 1 мм.

- Придерживая коромысло рукой, устанавливают на держателе 3 груз 5 массой 0,15 кг.

- Плавно отпускают нагруженное коромысло с иглой на образец.

- Плавно перемещают подвижный столик 1 с постоянной скоростью (приблизительно 10 мм/с) для получения царапины на поверхности образца длиной не менее 50 мм, после чего образец снимают с прибора, протирают процарапанную поверхность мягкой чистой тканью и помещают его на предметный столик микроскопа.

- Измеряют ширину царапины в трех точках: по середине длины царапины и на расстоянии 1 см от ее концов. Для измерения ширины царапины линию перекрестия окулярного микрометра последовательно совмещают с краями царапины и фиксируют соответствующее число делений барабана микровинта.

Ширина царапины (в) в микрометрах определяется по формуле:

где а4 иа3 - соответственно начальный и конечный результат отсчета по барабану

микрометра;

К - цена деления окулярного микрометра

1 - подвижной столик, 2 - коромысло, 3 - держатель с иглой, 4 - уравновешивающий груз,

5 - груз массой 0,15 кг, 6 - образец

1 - шкала объект-микрометра, 2 - перекрестие окулярного микрометра,

3 - шкала окулярного микрометра, 4 - царапина

|